การปฏิบัติงาน ควบคุมเครื่องไวร์คัท AccuteX

เพื่อเป็นการเผยแพร่การปฏิบัติการควบคุมเครื่องไวร์คัท AccuteX Wire Cut EDM Machine ซึ่งจะสามารถนำไปปรับใช้ได้ สำหรับช่างควบคุมเครื่อง Wire Cut EDM เป็นการปรับปรุงพัฒนาการควบคุมเครื่องไวร์คัทให้ สามารถตัดวายคัทได้รวดเร็ว เที่ยงตรง แม่นยำ ทำให้การควบคุมเครื่องวายคัทมีประสิทธิภาพสูงสุด ลดค่าซ่อมบำรุงรักษา ลดการเวลาหยุดเครื่องเนื่องจากความชำรุดบกพร่องและรอการซ่อมบำรุง (Machine Break Down) ซึ่งทำเสียเวลาในการตัดงาน การรับจ้าง Wire Cut นั้นเวลาเป็นสิ่งสำคัญหากย่นระยะเวลาการตัด Wire Cut ให้สั้นลง จะเป็นการเพิ่มผลผลิตมากขึ้นเช่นกัน

เนื่องจากเครื่องไวร์คัท AccuteX นั้นระบบปฏิบัติการชุดควบคุม AccuteX ที่จำหน่ายในประเทศไทยนั้นสามารถเลือกเป็นภาษาไทยได้ จึงทำให้ช่าง Wire Cut ซึ่งเป็นผู้ปฏิบัติงานเข้าใจง่ายและเริ่มใช้เครื่องได้ในทันที

การตัดงานด้วยเครื่องไวร์คัท

- การเริ่มต้นตัดชิ้นงานด้วยเครื่องวายคัท โดยพื้นฐานแบ่งขั้นตอนดังนี้

- พิกัด (Coordinate)

- ร้อยลวดวายคัทและตั้งลวดตรง (Vertical Alignment)

- ติดตั้งชิ้นงานบนโต๊ะงาน (Work piece setup)

- จัดการไฟล์ NC (NC file Management)

- จำลองการตัด (Simulation)

- ค่าไฟ EDM (EDM Search)

- ออฟเซ็ต (Offset)

- แสดงผลติดตามสถานะการตัด (Monitor)

เรามาเริ่มกันที่หน้าจอแรกของระบบปฏิบัติการ AccuteX กันก่อน

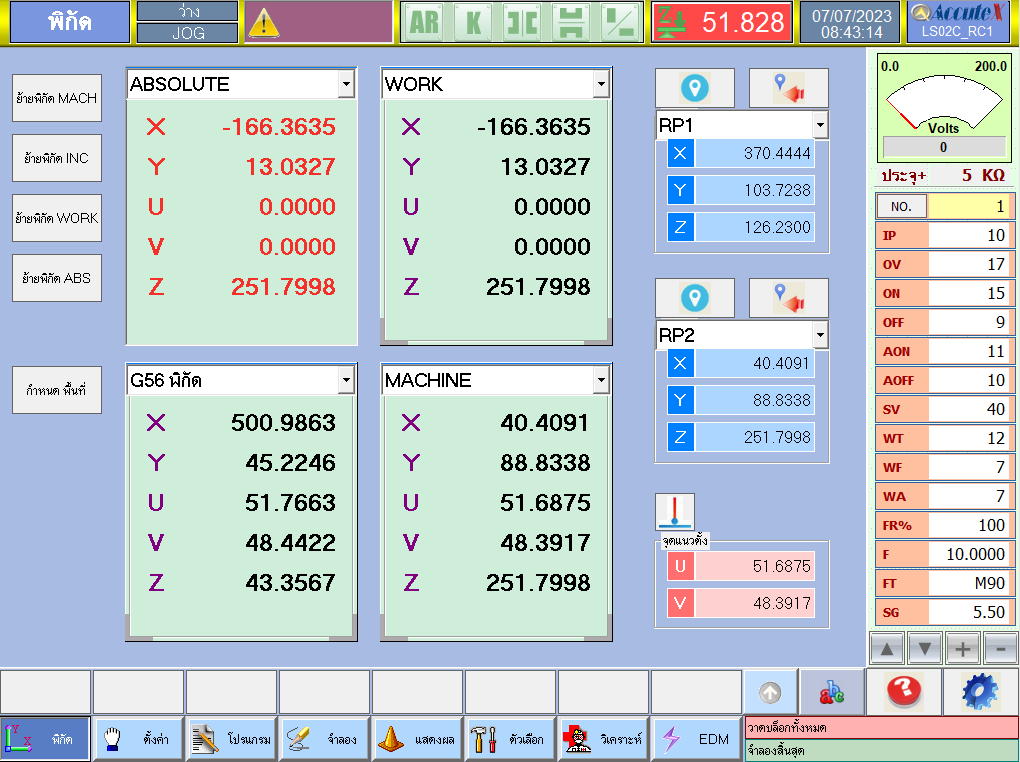

1. พิกัด (Coordinate)

เริ่มต้นก่อนการตัดชิ้นงานด้วยเครื่องไวร์คัท อันดับแรกที่ต้องทำก่อนเลยคือ “HOME SEARCH”

HOME SEARCH

เพื่อให้เครื่องเคลื่อนแกน X Y Z U V ไปจุดเริ่มต้นของแต่ละแกน เพื่อกำหนดจุดอ้างอิงที่ถูกต้อง

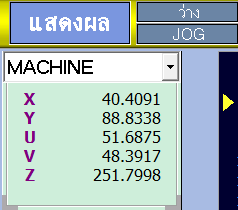

หน้าจอแสดงสถานะพิกัด

ในหน้าพิกัดเราสามารถดูและใช้คำสั่งเคลื่อนตำแหน่งอ้างอิงต่างๆได้ดังนี้

- MACH (machine)

- INC (increment)

- Work

- ABS (absolute)

- RELATIVE

- G54 – G59

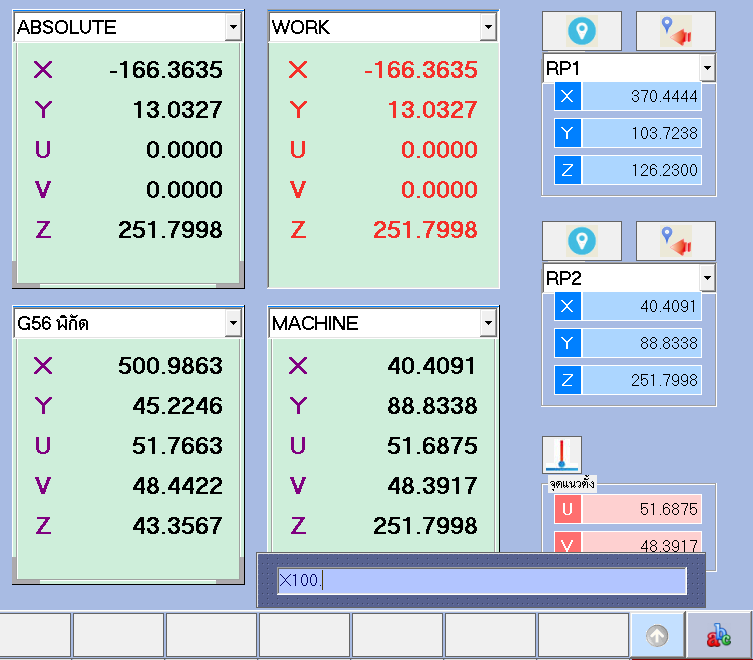

ในค่าพิกัด WORK สามารถตั้งค่า X0. Y0. ณ พิกัดปัจจุบันได้โดยกดปุ่ม เปิดกล่องโต้ตอบป้อนคำสั่งพิมพ์ X0Y0 แล้วกด Enter

เปิดกล่องโต้ตอบป้อนคำสั่งพิมพ์ X0Y0 แล้วกด Enter

กล่องโต้ตอบ

และในหน้าจอ พิกัด เรายังสามารถเคลื่อนแกน X Y Z U V ไปยังพิกัดที่เราต้องการได้กดเลือกจุดอ้างอิงที่เราต้องการย้าย เช่น ย้ายพิกัด WORK และป้อนพิกัดแกนที่ต้องการเคลื่อนที่ไป

กล่องป้อนค่าตำแหน่ง

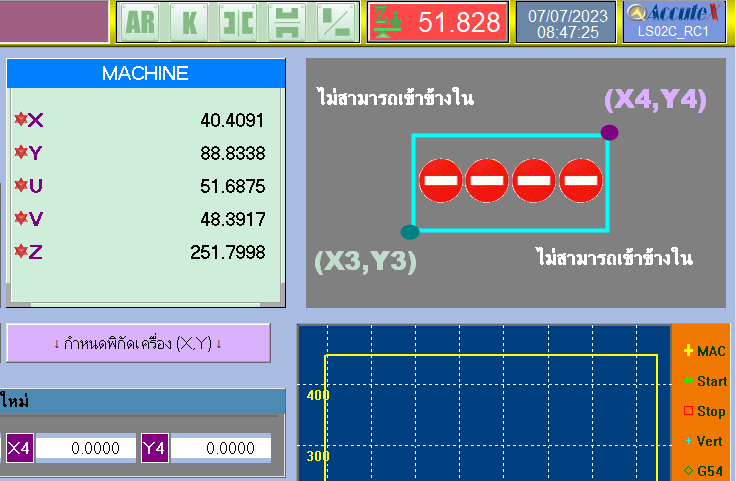

เครื่องไวร์คัท AccuteX มีฟังค์ชั่น “ขอบเขตโปรแกรม” เพื่อเพิ่มความสะดวกและปลอดภัยในการปฏิบัติงานกับเครื่องไวร์คัทด้วยโดยการทำงานมีดังนี้

- ไม่สามารถเข้าข้างใน

แสดงขอบเขตใน

ไม่สามารถเคลื่อนแกน X และ Y เข้าไปภายในเขตที่กำหนดได้ เพื่อเป็นการป้องกันกรณีมีชิ้นงาน

Jig Fixute หรือวัสดุอื่นๆที่ไม่เกี่ยวข้องกับชิ้นงานที่กำลังจะตัด

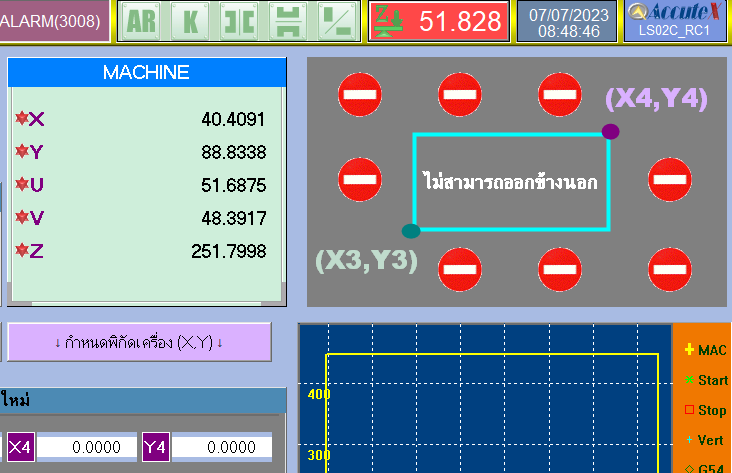

- ไม่สามารถออกข้างนอก

แสดงขอบเขตนอก

ไม่สามารถเคลื่อนแกน X และ Y ออกจากเขตที่กำหนดได้ เพื่อเป็นการป้องกันกรณีมีชิ้นงาน

Jig Fixute หรือวัสดุอื่นๆที่ไม่เกี่ยวข้องกับชิ้นงานที่กำลังจะตัด

2. ร้อยลวดวายคัทและตั้งลวดตรง (Vertical Alignment)

2.1 ร้อยลวดวายคัทด้วยมือ

การร้อยลวดวายคัท จะมีแผนภาพทิศทางบอกชัดเจน ผู้ใช้สามารถลวดลวดวายคัทตามป้ายบอกทางได้เลยจนผ่าน ไกด์หัวบน (Upper head guide)

ภาพแสดงทิศทางการร้อยลวด

กดปุ่ม ดึงลวดวายคัท เปิดระบบดึงร้อยให้ผ่าน ไกด์หัวล่าง (Lower head guide)

ลวดวายคัทเมื่อร้อยเรียบร้อยแล้ว

2.2 ระบบร้อยลวดอัตโนมัติ

หากเครื่องไวร์คัทมีระบบร้อยลวดอัตโนมัติ AWT (Automatic Wire Threading) จะเพื่มความสะดวกและความแม่นยำในการร้อยลวดมากขึ้น

ตัวอย่างระบบร้อยลวดอัตโนมัติ (AWT)

เครื่องวายคัท AccuteX มีระบบควบคุมการร้อยลวดอัตโนมัติ ด้วยฟังค์ชั่น AWT

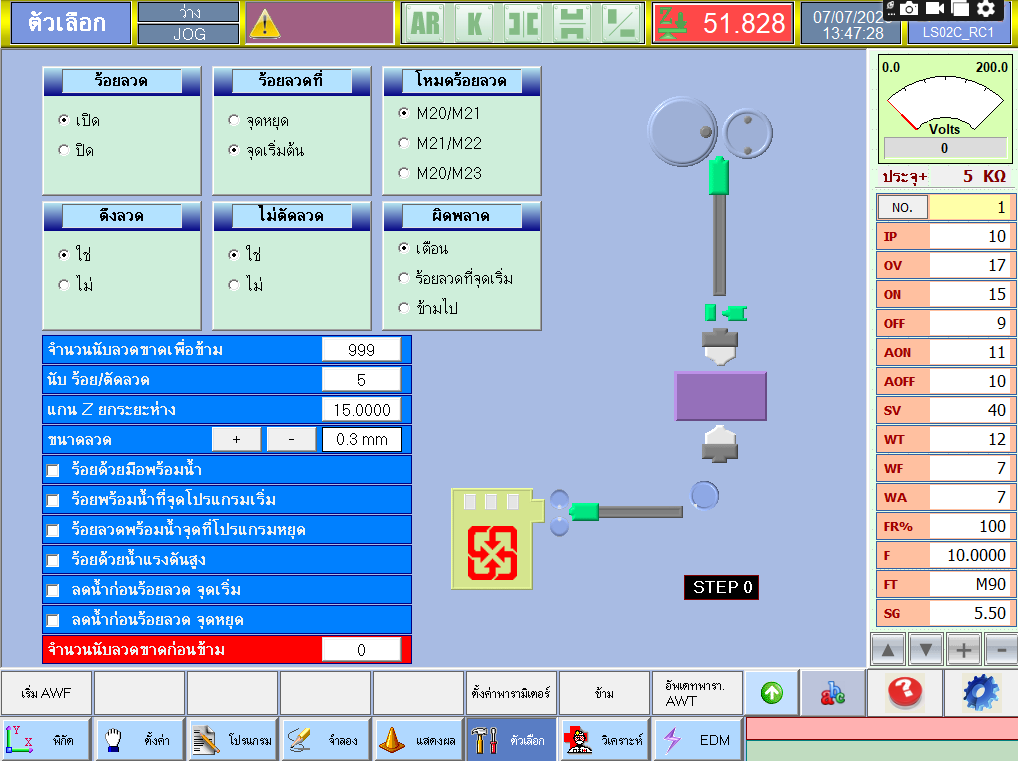

หน้าจอ AWT

ฟังค์ชั่นระบบร้อยลวดอัตโนมัติ

- ระบบร้อยลวดวายคัตอัตโนมัติ (AWT) สามารถเปิดหรือปิดได้

- ร้อยลวดวายคัต ณ จุดหยุดโปรแกรม ลวดขาดหรือที่จุดเริ่มต้นได้

- เลือกคำสั่ง M-code ได้

- ดึงลวดให้ตึงก่อนร้อยลวด

- ตัดลวดก่อนร้อยลวด

- หากร้อยลวดไม่ลง สามารถตั้งค่าให้แจ้งเตือน กลับไปร้อยที่จุดเริ่มต้น หรือให้ข้ามไป ร้อยลวดวายคัทตำแหน่งตัดวายคัทถัดไปได้เลย หากร้อยลวดไม่ลงเกินจำนวนครั้งที่ตั้งค่าไว้

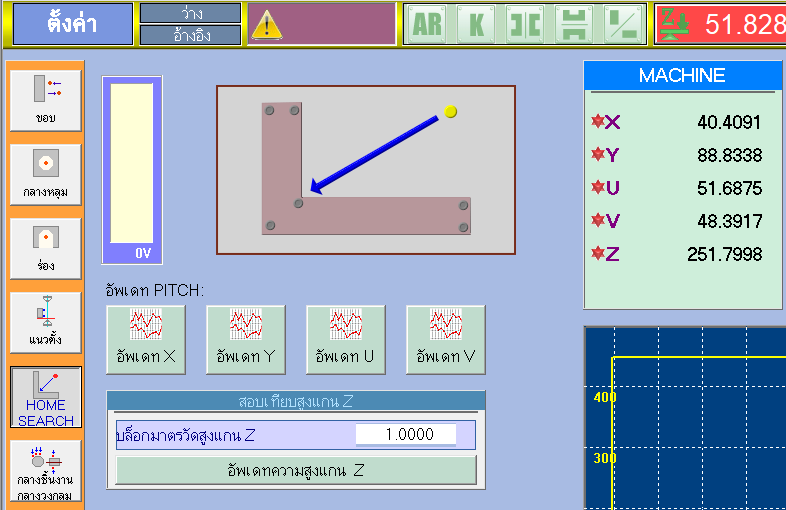

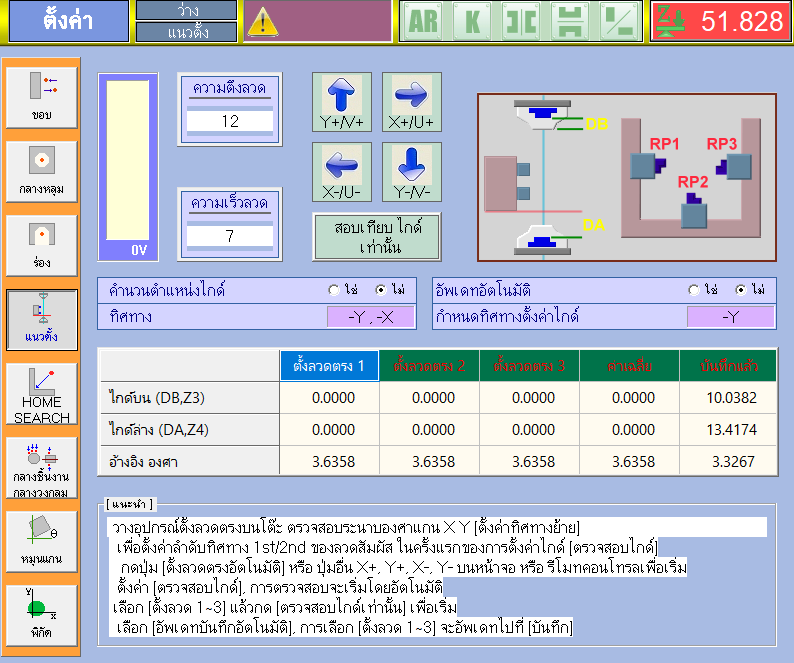

2.3 ตั้งลวดตรง (VERTICAL ALIGNMENT)

หน้าจอ ตั้งลวดอัตโนมัติด้วยอุปกรณ์

เมื่อกดเมนูตั้งค่า เลือกเมนูย่อยแนวตั้ง และเลือกหัวข้อตั้งลวดอัตโนมัติด้วยอุปกรณ์ จะมีแทบคำสั่งให้เลือกแนวแกนที่ต้องการ ทั้งนี้ต้องเลือกแนวแกนให้สัมพันธ์กับทิศทางการวางอุปกรณ์ตั้งลวดด้วย

เมื่อกด “เริ่ม หาแนวตั้งอัตโนมัติ” เครื่องจะเคลื่อนแกนเพื่อทำการสอบเทียบลวดวายคัท กับอุปกรณ์ตั้งลวดตรงโดยอัตโนมัติ รอจนเครื่องสอบเทียบเสร็จ หากเราเลือกให้คอนโทรลเลอร์คำนวนตำแหน่างไกด์ และ อัพเดทอัตโนมัติ จะทำให้คอนโทรลเลอร์บันทึกข้อมูลลวดตรงและตำแหน่งทั้งหมดเองโดยอัตโนมัติ

การตั้งลวดตรงสามารถตั้งเพียงครั้งเดียวหรือสามครั้งก็ได้ แล้วให้คอนโทรลเลอร์คำนวนค่าเฉลี่ยเพื่อบันทึกไปใช้งาน จะทำให้ได้ความแม่นยำมากยิ่งขึ้น

3. ติดตั้งชิ้นงานบนโต๊ะงาน (Work piece setup)

ทำให้ชุดควบคุมรับรู้ว่าชิ้นงานอยู่ตรงไหนบนโต๊ะวางชิ้นงาน โดยใช้ฟังค์ชั่น “ขอบ” (EDGE) ควบคู่กับฟังค์ชั่นอื่นๆ

ติดตั้งชิ้นงานบนโต๊ะ

ฟังค์ชั่นที่มีในเมนูตั้งค่า

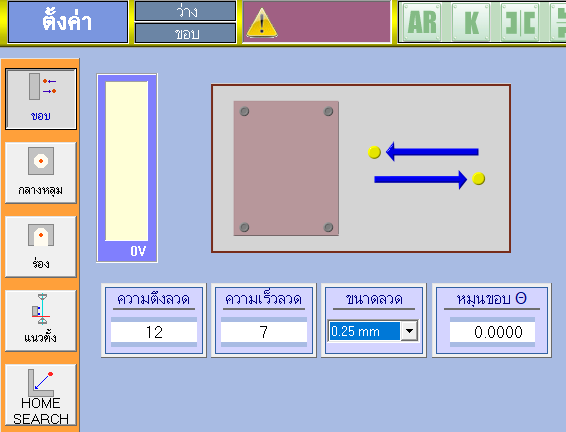

- ขอบ

ฟังค์ชั่น ขอบ

ฟังค์ชั่น “ขอบ” เป็นคำสั่งให้ชุดควบคุมเคลื่อนแกนที่ถูกเลือกไปยังทิศทางที่ได้เลือกไว้เพื่อให้ลวดสัมผัสกับชิ้น เมื่อลวดสัมผัสชิ้นงานแล้วชุดควบคุมจะจดจะตำแหน่ง เมื่อเคลื่อนแกนในระนาบเดียวกันไปอีกตำแหน่ง แล้วทำซ้ำก็จะได้จุดอ้างอิงจุดที่สอง

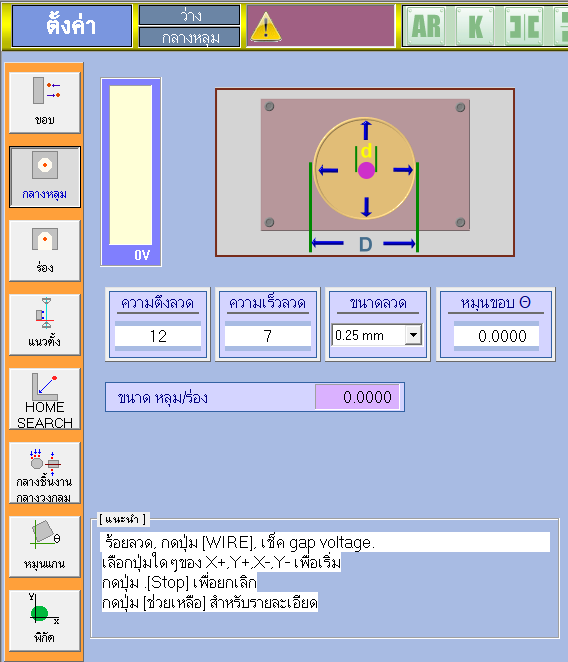

- กลางหลุม

ฟังค์ชั่น “กลางหลุม” เป็นคำสั่งหาตำแหน่งศูนย์กลางของรู หรือหลุม โดยการสัมผัสจุดอ้างอิง 4 ตำแหน่ง

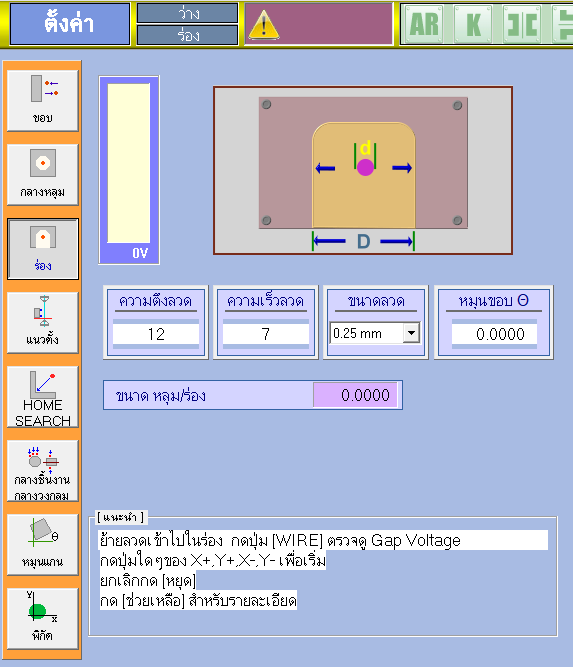

- ร่อง

ฟังค์ชั่น “ร่อง” เป็นคำสั่งหาตำแหน่งศูนย์กลางของร่อง โดยการสัมผัสจุดอ้างอิง 2 ตำแหน่ง

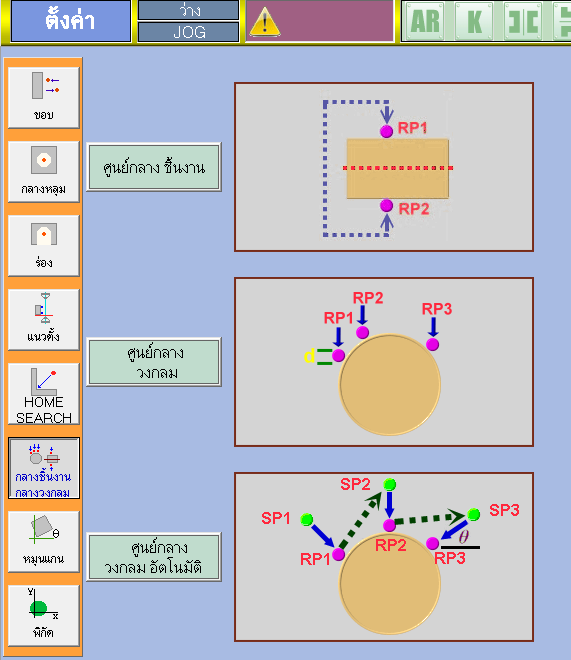

- กลางชิ้นงาน

- กลางเส้นโค้ง

ฟังค์ชั่น “กลางชิ้นงาน” และ “กลางเส้นโค้ง” เป็นคำสั่งหาตำแหน่งศูยน์กลางโดยการสัมผัสขอบนอกชิ้นงาน จุดอ้างอิง 3 ตำแหน่ง

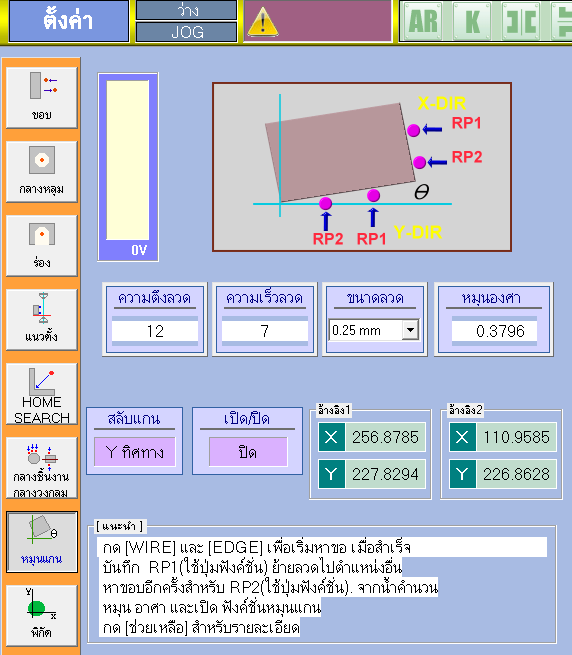

- หมุนแกน

การติดตั้งชิ้นงานที่ต้องการตัดด้วยเครื่องไวร์คัทนั้น หากงานเป็นสีเหลี่ยม ก็สามารถที่จะวางเป็นระนาบแนวตรง หรือระนาบเฉียงก็ได้ เพราะเครื่องไวร์คัทจะมีฟังค์ชั่น หมุนแกน (ROTATE) องศาตามระนาบของชิ้นงานโดยอัตโนมัติ โดยการแตะหาขอบในระนาบเดียวกันด้วยระยะห่าง ก็จะทำให้ชุดควบคุม คำนวน หมุนแกนได้อย่างแม่นยำ

ฟังค์ชั่น “หมุนแกน” เป็นคำสั่งหาระนาบแนวแกน X หรือ Y เพื่อให้ชุดควบคุมคำนวนระนาบแนวแกนและเคลื่อนที่ตามแนวแกนที่ได้คำนวนแล้ว โดยการสัมผัสจุดอ้างอิง 2 ตำแหน่งในระนาบเดียวกัน

4.จัดการไฟล์ NC (NC FILE MANAGEMENT)

เมื่อเราติดตั้งชิ้นงานต้องการตัดเรียบร้อยแล้ว มาในส่วนของการจัดการไฟล์ NC ที่เขียนโปรแกรมเตรียมพร้อมเสร็จแล้ว การเขียนโปรแกรม CAD/CAM Wire Cut EDM สามารถหาอ่านได้ในบทความ ซึ่งในบทความ การปฏิบัติงาน ควบคุมเครื่องไวร์คัท AccuteX จะไม่กล่าวถึงเนื่องจากมีรายละเอียดค่อนข้างมาก

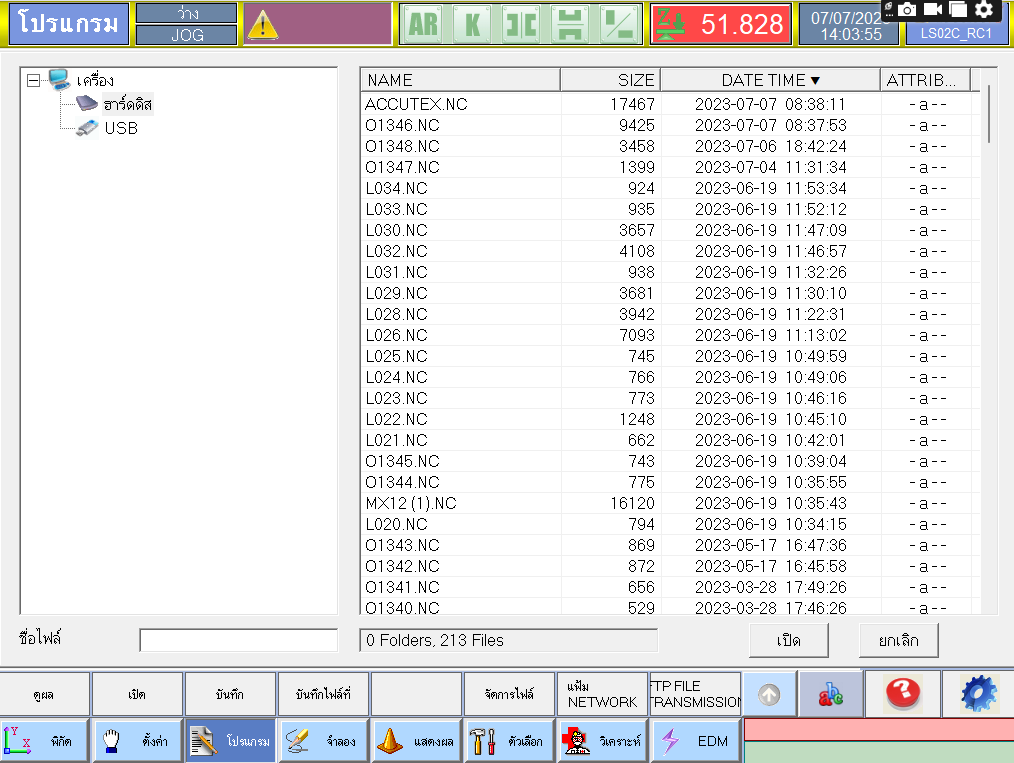

- โปรแกรม

การนำเข้าไฟล์ NC สามารถนำเข้าได้ผ่านทาง USB port, RS-232 หรือ LAN ในที่นี้จะอธิบายวิธีนำเข้าผ่าน USB port ซึ่งมีความสะดวกและรวดเร็ว

เลือกเมนู “โปรแกรม” และ “เปิด” จะเห็นไฟล์ NC ที่อยุ่ในฮาร์ดิส และ USB ก็สามารถเลือกไฟล์ NC ที่ต้องการได้เลย

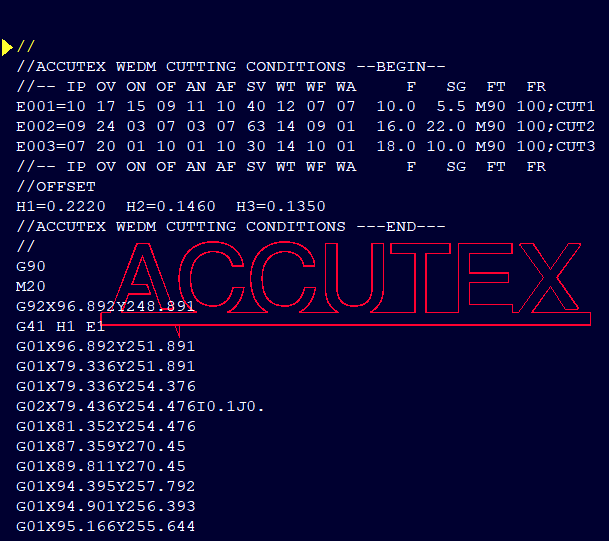

ไฟล์ NC ที่เราเลือก G-code จะปรากฎในหน้า โปรแกรม ซึ่งในหน้านี้จะทำการแก้ไข G-code ได้โดยมีคำสั่ง ตัด คัดลอก วาง ลบ ย้อนหลัง ค้นหา ค้นหาถัดไป ทดแทน ทดแทนถัดไป ลบบรรทัด ไปบนสุด และไปล่างสุด ให้เลือกใช้ซึ่งมีความสะดวกพอสมควร เมื่อมีการแก้ไขแล้ว กด “บันทึก” หรือ “บันทึกไฟล์ไปที่” ในแถบด้านล่าง

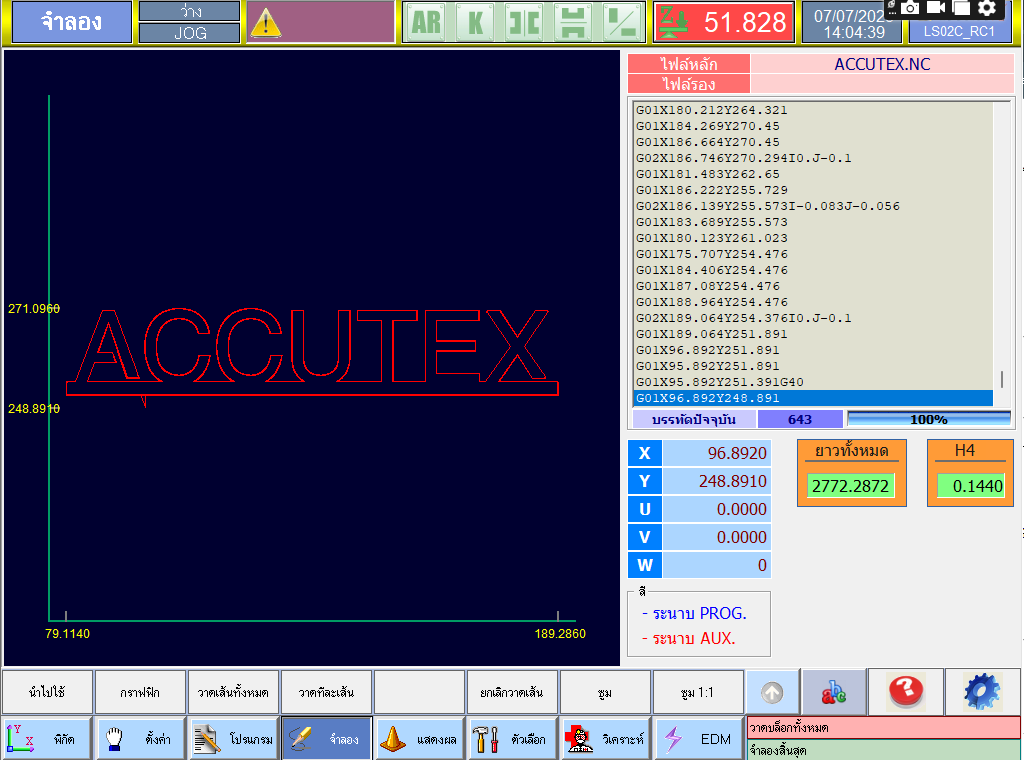

5. จำลอง

กด “จำลอง” เพื่อให้ ระบบควบคุม AccuteX ทำการวิเคราะห์ G-code ทั้งหมดว่ามีความผิดพลาดไหนบรรทัดไหนหรือเปล่า หากมีความผิดพลาดอันเนื่องมาจาก เช่น ใส่ G-code ขัดแย้งกัน ผิดบรรทัด หรือเป็น G-code ที่ไม่มีในสารบบนั้น ระบบจำลองจะแจ้งเตือน ให้กลับไปดูหน้าโปรแกรม และสังเกตุเคอร์เซอร์ กระพริบที่บรรทัดไหน แสดงว่า G-code ที่บรรทัดนั้นผิดพลาด

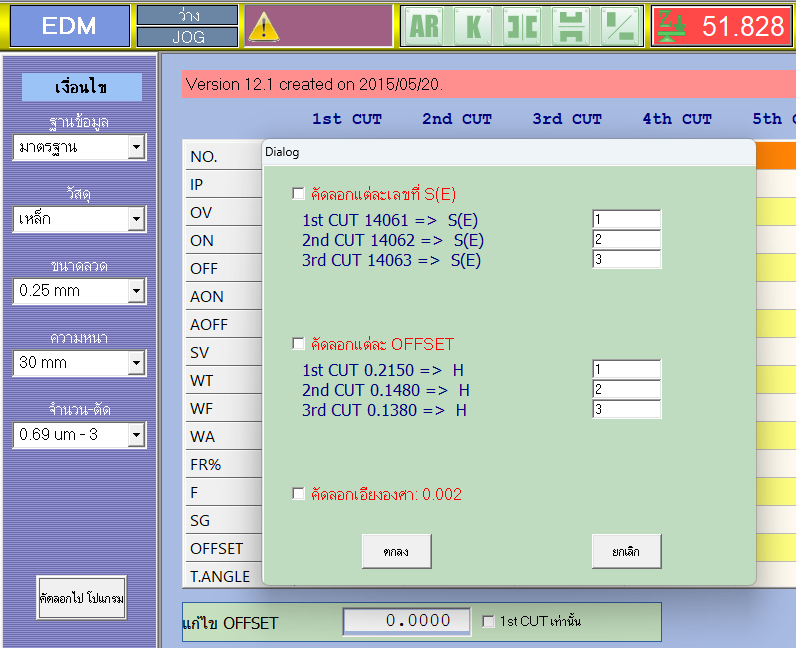

6. ค่าไฟ EDM

เลือกค่าไฟตัดงาน ให้เหมาะสมกับวัสดุที่ต้องการตัด เหล็ก อลูมิเนียม ทองแดง ทังสเตนคาร์ไบด์ หรือ PCD CBN เลือกให้เหมาะสมดังนี้

- วัสดุ

- ขนาดลวด

- ความหนา

- จำนวนตัด

แถบด้านซ้ายในหน้าเมนู EDM นั้นมีให้เลือก วัสดุ ขนาดลวด ความหนาชิ้นงาน และจำนวนครั้งที่ต้องการตัด เมื่อเลือกแล้วให้กด “ค้นหา EDM” AccuteX จะเลือกค่าไฟ EDM ที่เหมาะสมกับการตัดไวร์คัทที่เหมาะสมให้ แล้วกด “คัดลอกไปโปรแกรม” จะแสดงกล่องโต้ตอบ

ลำดับค่าไฟ EDM

E 1 ค่าไฟ EDM สำหรับคัทที่ 1

E 2 ค่าไฟ EDM สำหรับคัทที่ 2

E 3 ค่าไฟ EDM สำหรับคัทที่ 3

ลำดับ OFFEST (ชดเชย)

H1 OFFSET สำหรับคัทที่ 1

H2 OFFSET สำหรับคัทที่ 2

H3 OFFSET สำหรับคัทที่ 3

ทั้งนี้ขึ้นอยู่กับงานตัดว่าเราตัดจำนวนกี่คัท เช่นหากตัดแค่คัทเดียว ก็จะมีแค่ E1 H1 ซึ่งเมื่อกด “ตกลง”

ค่า E และ H จะไปแสดงผลอยู่บนสุดของ G-code ในหน้า “แสดงผล”

7. อ็อฟเซ็ท (OFFSET)

ค่าอ็อฟเซ็ท (OFFSET) เป็นค่าชดเชย Gap Voltage (ช่องว่างแรงดันไฟ) ระหว่างลวดกับชิ้นงาน ซึ้งจะสอดคล้องกับค่าไฟ EDM

ยกตัวอย่างเช่นหากเรามีการปรับค่าไฟ EDM เช่น เปิดกระแสมากขึ้น TON นานขึ้นก็จะทำให้ Gap Volate มีระยะกว้างมากขึ้น หากเราตัดเพื่อเอาชิ้นงาน Insert หรือ ฟันช์ (Punch) จะมีผลทำให้ชิ้นงานมีขนาดเล็กลงตามระยะ Gap Voltage ที่เพิ่มขึ้น

ดังนั้นหากมีการปรับค่าไฟ EDM จึงควรต้องทำการแก้ไข OFFSET ให้มีระยะที่เหมาะสมตามไปด้วย

แล้วเราจะรู้ได้ยังงัยว่าค่าปรับแก้ไขระยะ OFFSET เท่าไหร่จึงจะเหมาะสมพอดี ?

วิธีที่ง่ายและแน่นอนที่สุดคือ ลองตัดเลยดีกว่า โดยหลังจากเราปรับค่าไฟ EDM ให้ตัดไฟเร็วจนเป็นที่ต้องการแล้ว ให้ทดลองตัดชิ้นงานที่มีความหนาเท่ากันกับค่าไฟ EDM ที่เราจะตัด เขียนโปรแกรม NC ตัด 10×10 mm. แล้ววัดชิ้นส่วนพันช์ที่เราตัดได้ว่ามีขนาดใหญ่หรือเล็กกว่า 10 มิลลิเมตรไปเท่าใหร่ก็ให้ใส่ค่าชดเชยเข้าไปในกล่องโต้ตอบ OFFSET โมดิไฟล์ ในหน้า EDM

ตัวอย่าง ค่าไฟ EDM ให้ OFFSET 0.176

OFFSET โมดิไฟล์ 0.010 ให้ OFFSET เปลี่ยนเป็น 0.186

OFFSET โมดิไฟล์ -0.010 ให้ OFFSET เปลี่ยนเป็น 0.166

เมื่อปรับแก้ OFFSET แล้วก็กด “คัดลอกไปโปรแกรม” เพื่อนำไปใช้ในหน้าแสดงผล เพื่อเตรียมตัวสำหรบตัดไวร์คัท

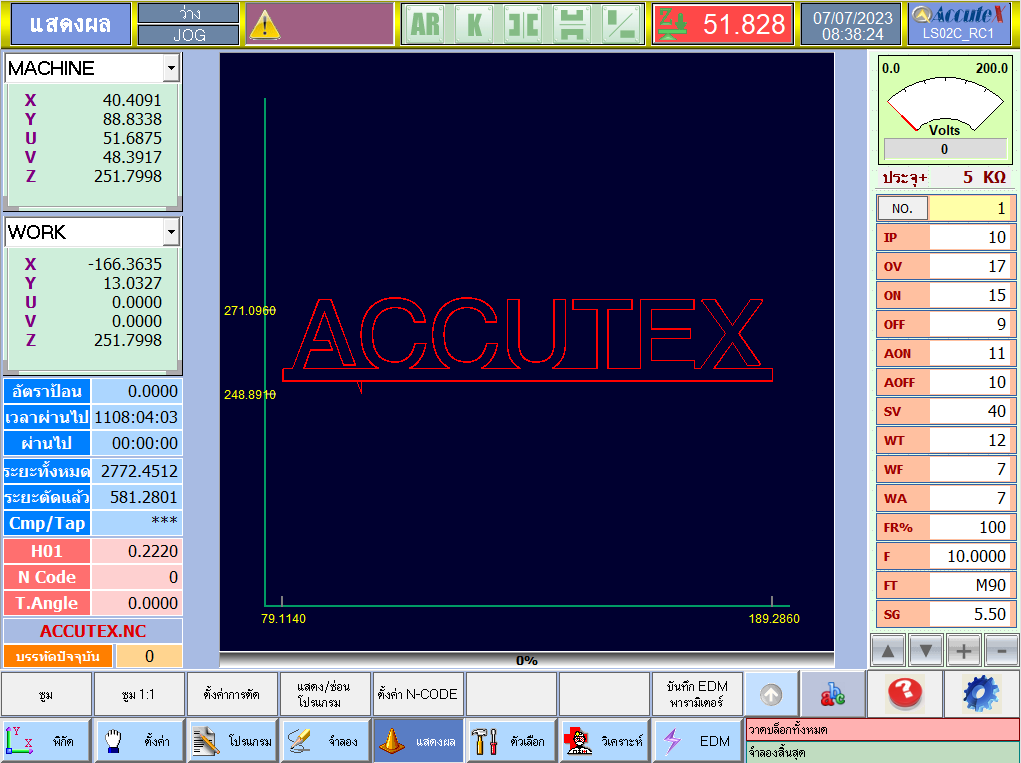

8.แสดงผลติดตามสถานะการตัด (MONITOR)

G-code ที่อยู่ในหน้าจอแสดงผลจะเป็นไฟล์งานที่พร้อมสำหรับตัด หากเรากดรีโมท Start เครื่องก็จะเริ่มตัดทันที ฉะนั้นก่อนเริ่มตัดเรามาดูว่ามีสิ่งไหนบ้างที่เราจะต้องตั้งค่าและคอยสังเกตุความถูกต้อง เพื่อไม่ได้ชิ้นงานของเราเสียหาย ซึ่งอาจมีราคาหลายพันจนถึงหลายหมื่นบาท

แสดงผล

8.1 สถานะ

สถานะ

- ว่าง คือเครื่องยังไม่มีการตัดงาน

- JOG INCJOG AUTO

- Alarm เตือนต่างๆ

- AR K หมุนแกน กลับด้าน กลับด้านแกน

- Z ล็อกแกน

- วันที่ และเวลา

- เวอร์ชั่นซอฟแวร์

- ตำแหน่ง แถบทางด้านซ้ายบน

ตำแหน่ง

สามารถเลือกดูตำแหน่งและจุดอ้างอิงต่างๆได้ เช่น ตำแหน่ง WORK ตำแหน่ง MACHINE เป็นต้น

8.2 ระยะทางและ OFFSET แถบทางด้านซ้ายล่าง

ระยะทางและOFFSET

- อัตราป้อน

- เวลาผ่านไป

- ระยะทั้งหมด

- ระยะตัดแล้ว

- ชดเชยเอียง

- ค่า H (OFFSET)

- เอียงองศา

- ชื่อไฟล์ NC

- บรรทัดปัจจุบัน

8.3 โวลต์มิเตอร์ (Voltage Meter) และค่าความต้านทานน้ำ

โวลต์มิเตอร์

- แสดงผลค่าแรงดันไฟฟ้าในระหว่างการตัดงาน ค่าแรงดันไฟฟ้า

- ION+ แสดงผลค่าความต้านทานน้ำที่เหมาะสมกับการตัดงานอยู่ระหว่าง 30 – 90 Kilo ohms

8.4 ค่าไฟ EDM

สามารถปรับแต่งค่าไฟ EDM ได้ตามความต้องการ หากผู้ใช้มีประสบการณ์ และความชำนาญเพราะตัดงานเดิมๆซ้ำ โดยการทดลงปรับตั้งค่าไฟ EDM ให้เหมาะสม จะทำให้เพิ่มความเร็วตัดไวร์คัทเพื่อเพิ่มประสิทธิภาพสูงสุดในการตัดไวร์คัท โดยอธิบายความหมายของตัวอักษรย่อได้ดังนี้

- No. คือ EDM No. = ลำดับที่

- IP คือ I Power = ค่าไฟจากแผงกำเนิดไฟฟ้า

- OV คือ Open Voltage = แรงดันเปิด

- ON คือ Time On = เวลาเปิดกระแส

- OFF คือ Time Off = เวลาปิดกระแส

- AON คือ ARC On = เวลาเปิดกระแสย่อย

- AOFF คือ ARC Off = เวลาปิดกระแสย่อย

- SV คือ Servo Voltage = เซอร์โวแรงดันไฟฟ้า

- WT คือ Wire Tension = ความตึงลวด

- WF คือ Wire Feed = ความเร็วอัตราป้อนลวด

- WA คือ Water = แรงดันน้ำฉีด

- FR% คือ Feed rate over ride = ความเร็วอัตราป้อน G00

- F คือ Feed = ความเร็วอัตราป้อน เมื่อตัดงาน G01, G02, G03

- FT คือ Feed Type = คำสั่งปกติหรืออัตโนมัติ

- SG คือ Servo Gain = ความถี่เซอร์โว

เมื่อเราเตรียมความพร้อมและตรวจสอบสถานะทั้งหมดแล้วก็เริ่มขั้นตอนการตัดชิ้นงานด้วยลวดไวร์คัทได้เลย กด START น้ำหล่อเย็นจะเติมเข้าแท้งตัดงาน เมื่อระดับน้ำถึงเซ็นเซอร์วัดระดับน้ำที่หัวบน คอนโทรลเลอร์จะเปิดกระแสไฟฟ้า และเริ่มเคลื่อนแกนตามคำสั่ง G-code ของไฟล์ NC

ที่มา www.ideacnc.com

#ACCUTEX #Wire EDM #EDM #ลวดวายคัท #Wire Cut